Pourquoi industrie 4.0 ?

L'industrie produit des richesses en transformant les matières premières et en exploitant les sources d'énergie. L'évolution de ces trois paramètres, que sont matières premières, outils de production et sources d'énergie, vont conduire au changement de l'industrie au fil du temps.

On peut considérer qu'une des premières étapes est le passage de l’artisanat à une production en petite série, grâce à l'arrivée des machines vapeurs, on parle de production mécanique, l’Industrie 1.0 est née.

L’étape suivante avec l’arrivée des énergies pétrole et électricité , est déjà en soi une révolution qui donne naissance à la production de masse, l’Industrie 2.0 : les moteurs entraînent de grosses machines mais aussi des lignes de production permettant le travail à la chaîne, réalisé par des ouvriers faiblement qualifiés.

La 3ème révolution consiste à automatiser les usines avec l’aide de l’informatique et ses calculateurs , ceux-ci ont vu le jour avec l'arrivée de l’électronique qui permet aussi de concevoir des variateurs, des automates …

Les grandes séries sont plus facilement réalisables, ce d’autant que l’on a soulagé les travailleurs des tâches les plus difficiles grâce à des automatisations. Ces automatisations relativement simples au départ, vont chercher à réaliser certaines opérations difficiles ou répétitives. Elles vont ainsi chercher à reproduire les gestes de l'homme jusqu'à l'arrivée des premiers robots…

C'est la production automatisée, l’Industrie 3.0.

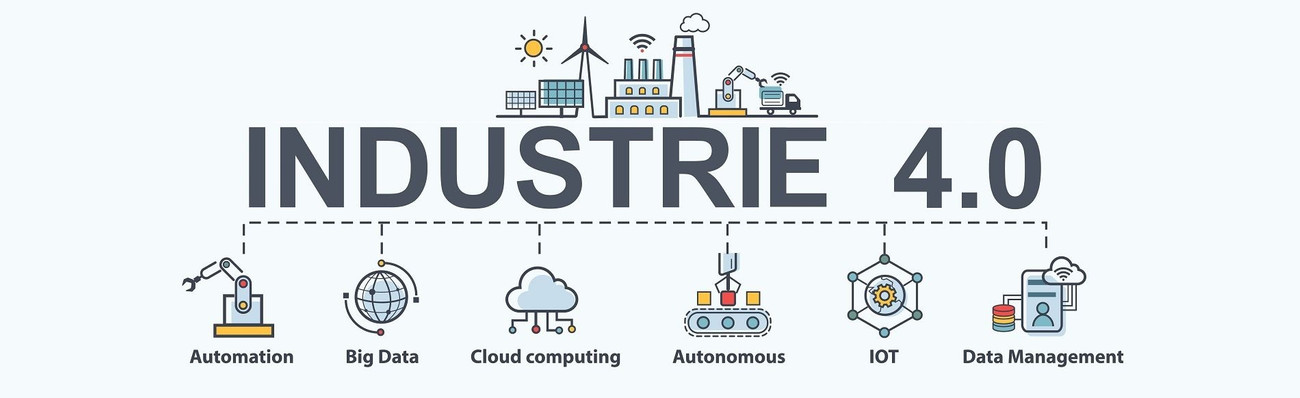

Une majorité s'accorde à reconnaître que l'arrivée de l'Industrie 4.0 dite Industrie du futur, date de 2011 lors du Salon de la technologie industrielle à Hanovre.

L'une des explications de l'Industrie 4.0 se trouve dans la numérisation de l'usine, avec ses usines dites intelligentes (smart factories). Les informations "éléctriques" sont désormais numériques et sont de plus en plus nombreuses et disponibles grâce au développement des capteurs, des outils de mesure, de comptage voire de visualisation.

Les robots développés pour effectuer des tâches répétitives, difficiles ou complexes à la place des hommes, sont désormais complétés par des cobots plus souples et qui travaillent en sécurité avec les opérateurs.

Les pièces complexes, quelles que soient leurs utilisations (automobile, aéronautique, matériel agricole, vinicole,…) sont conçues en CFAO (conception et fabrication assistées par ordinateur) associant la conception CAO et la fabrication FAO possible sur des machines dites à commandes numériques.

Désormais on exploite différemment les données numériques en envisageant la simulation, la modélisation 3D et la production additive grâce à l’impression 3D.Celle-ci réservée à ses débuts à des productions de prototype (dans les années 1980 avec la stéréo-lithographie…) permet d’envisager la fabrication de ces mêmes pièces pour une utilisation effective grâce aux machines laser de plus en plus performantes.

Une des grosses innovations de l’Industrie 4.0 est l’utilisation des données. Dans l’industrie il s’agit de données numériques transmises par des équipements de diverses natures, mais de façon plus générale, le traitement de l’ensemble des données que l’on exploite plus vite et en plus grand nombre avec l’intelligence artificielle,on parle du Big Data.

De façon plus concrète, la technologie permet la radio-identification (RFID en anglais) mais elle s’embarque désormais sur des produits, on parle d’objets connectés (IOT) qui mesurent des productions en temps réels ou qui adaptent le niveau d’éclairage selon le besoin…Mais ce ne sont que quelques exemples de nouvelles technologies dans la liste qui constitue le corps de l’Industrie 4.0.

Les industriels, à commencer par de grands groupes, sont nombreux à considérer et placer cette transformation numérique comme une de leurs priorités, la SNCF avec la fabrication additive en est un exemple.

Les intérêts ?

Les intérêts qui poussent les entreprises à s’engager dans l’industrie 4.0 sont nombreux et concernent tous les secteurs.

Par exemple c’est pour les industriels l’obtention d’un « time to market » plus court grâce à une production pensée industrie du futur.

Pour les équipes commerciales c’est aussi une arme redoutable qui par l’utilisation des données (prospects, clients, marchés…) permet de répondre plus rapidement à son marché.

Comment passer le cap de l’industrie 4.0 ?

Il faut savoir rester pragmatique tout en se fixant des objectifs ambitieux : vouloir mettre en place des outils 4.0 sur l’ensemble de son organisation n’est pas le garant du résultat attendu, la méthodologie est importante.

ECEO établit un diagnostic détaillé de votre entreprise, étape primordiale pour connaitre votre organisation, vos outils de production, le niveau de connaissance de votre encadrement et l’ensemble des données numériques dont vous disposez.

ECEO vous propose une feuille de route après une démarche de sensibilisation des responsables par des échanges individuels et collectifs. Elle définit un plan d'actions, détaille les moyens, et précise son échelonnement dans le temps.

ECEO vous accompagne avec des solutions sur mesure, par ses compétences techniques et « engineering » dans la recherche de nouvelles technologies et dans la mise en place du plan d’actions.

ECEO, votre partenaire pour une évolution vers une usine connectée !